課題解決事例

生産品の品質向上及びランニングコストの削減(ベルトプーリ置換)

既存設備では、バックラッシの発生を懸念しベルトプーリを採用している。

ベルトの摩擦の影響により、ガタつきの発生は防いでいるが、摩耗したベルトの粉塵が製品に付着してしまい、不良品の発生や人の手で製品についた粉塵をふき取る作業が課題となっている。

またベルト伸びによるテンション調整がメンテナンスとして発生しており、作業者の手間となっている。

解決の内容・施策

効果・メリット

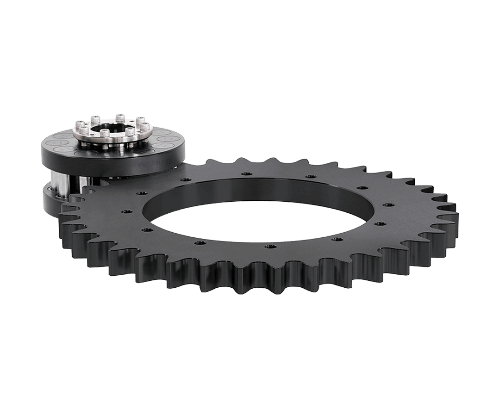

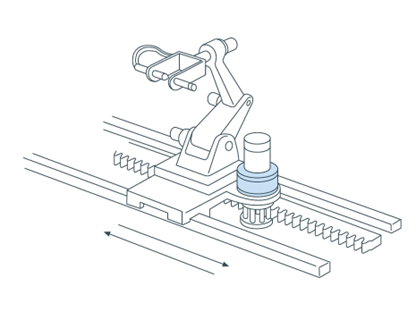

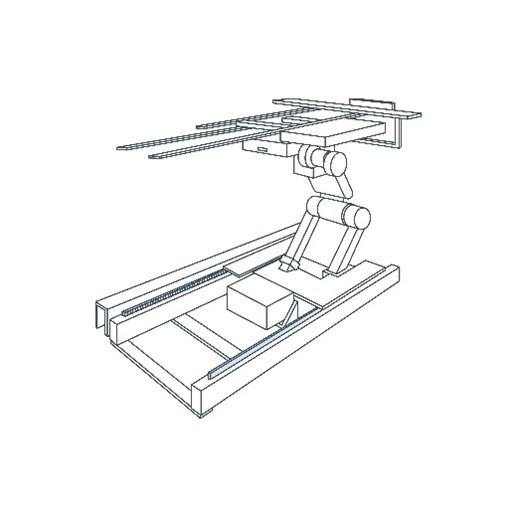

TCGリングを採用したことで、ベルトプーリで課題となっていた摩耗粉の付着を回避できたことにより、不良品発生率の低下や製品に付着した摩耗粉のふき取り作業の削減につながり、工数削減や検品工程の容易化にもつながった。

またTCGリングとローラーピニオンは噛み合い部の摩耗がほとんど発生しないため組付時の与圧の初期調整のみでメンテナンス不要となり、ベルトテンションの調整を行う手間が解消された。

1.ノンバックラッシを維持しつつ、摩耗粉付着の課題を解決。

2.ベルトテンション調整用の機構部品の削減、定期的なテンション調整のメンテナンス作業が削減。

3.メンテナンス周期を伸ばし、保守費用およびランニングコスト削減に貢献。